煙業智匯

零售戶在線

微薰

手機版

近年來,浙江中煙寧波卷煙廠持續推進智能制造,加快數字車間和智能工廠建設,經過自動化、智能化改造的制絲生產線,批次流轉方式由局部智能操作變為系統“自動駕駛”,精準控制生產、提升產線效率。

系統變更,另辟新賽道。隨著智能化產線改造持續深入,寧波卷煙廠制絲車間的生產批次在單個工序已實現智能化操作,但全流程智慧化還未實現,僅一批次的流轉過程就有約25個節點需要人工確認。

2023年2月初,制絲車間維修組“無維不至”團隊聯合秦皇島煙草機械有限責任公司技術人員,對生產線批次自動流轉開展系統性攻關。而現有信息化系統無法提供配套支撐,課題組最終將目光鎖定在CPS(信息物理系統),另辟新賽道探索可支持批次自動流轉的系統架構。

數據流轉,打造新引擎。課題組對生產線各工藝段進行數字化建模,劃分數據類型、評估關鍵數據、建立數據目錄,并同步參考工藝配方標準和質量分析標準,開發開機前設備自檢和參數實時監控等功能,進一步拓展批次流轉系統功能。

在系統邏輯方面,借鑒汽車自動駕駛操作邏輯,即通過動態感知、實時分析和自主決策實現設備自動化運轉。課題組同車間關鍵崗位人員驗證指令執行情況,并根據擋車工操作習慣增補邏輯判斷條件,最大程度“讓機器適應人”。

全程智慧,激發新動能。課題組在系統上線前預設了各類型可能的突發情況,制定對應的解決方案,持續完善系統功能。2023年7月,批次自動流轉系統正式上線,這一具備開機檢查、實時監控、智能決策功能的數字孿生系統,與擋車工“雙劍合璧”,為生產制造保駕護航。

系統上線至今,持續穩定運行,生產批次平均換批時間從36.56分鐘降至25.67分鐘,平均每日減少設備待機時間43.56分鐘,設備開機自檢由平均3分鐘降至5秒,效率提升約36倍……一組組數據,是批次自動流轉系統實用、好用、管用的最好證明。

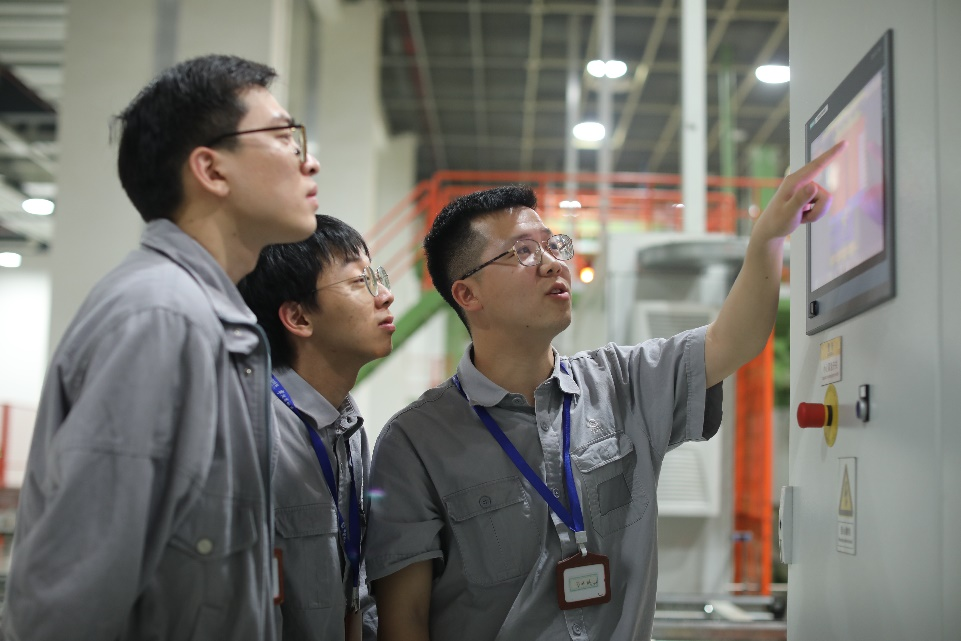

圖為指導青年員工熟悉批次流轉新系統界面。吳舜堯攝

從“新”出發、向“新”而行。依托生產線“自動駕駛”亮點呈現,浙江中煙寧波卷煙廠制絲車間沉浸在提質升級的火熱氛圍中,持續加速向產線智能化邁進,“黑燈車間”、無人化產線的愿景正逐步走向現實。

2025中國雪茄(四川)博覽會暨第七屆“中國雪茄之都”全球推介之旅