煙業智匯

零售戶在線

微薰

手機版

近年來,浙江中煙緊跟行業數字化轉型步伐,結合企業自身發展部署,推進煙葉模塊配方數字化轉型,持續強化數字技術對推進企業高質量發展的促進作用。

數字引領,明確新路徑

聚焦模塊配方數字化研發,浙江中煙立足供應鏈全流程統籌考量,借助數字化手段向供應鏈前端延伸,持續優化原料資源配置,挖掘數據資源要素價值,以數據驅動流程再造、業務變革、管理升級。

首先,對煙葉品質進行數字化表征,利用數字化模型在復烤環節獲取大量樣本的質量數據,形成一個個數字化“基礎模塊”,再根據產品生產需求,創新模塊配方設計方法,并在復烤加工過程中全程監控片煙質量,從而實現產品需求滿足與原料高效利用的“雙贏”。

科技賦能,探索新技術

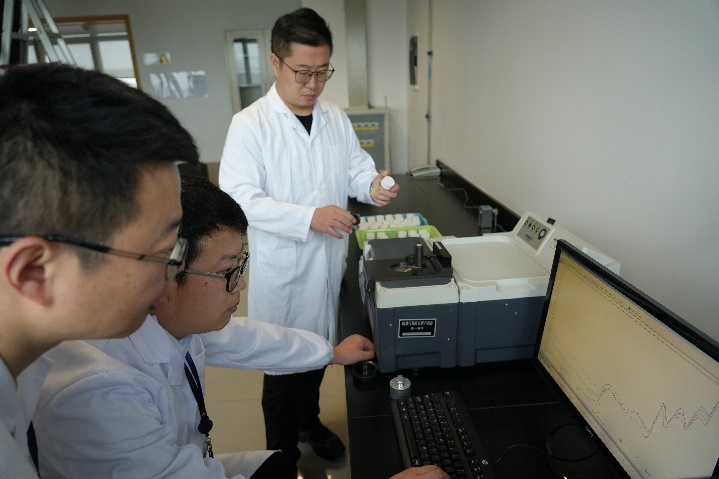

如何以數字化方式表征煙葉品質,成為配方人員首先要解決的問題。經過廣泛探索和論證,浙江中煙技術中心決定采用近紅外光譜技術構建煙葉品質模型,采集煙葉品質數據,并從客觀指標表征和主觀指標表征兩個維度,系統開啟模型構建探索。

在客觀指標表征模型構建上,為確保指標設置合理、覆蓋全面,浙江中煙采集了全國煙葉八大香型生態區1200余個煙葉樣本的近紅外光譜進行測試。相對而言,主觀指標表征模型更為復雜。浙江中煙技術中心充分結合歷史經驗,創新探索出基于典型樣本的三維指標賦值建模方法,將“主觀經驗”進行數字化“客觀處理”,實現了主觀指標的定量表征。

經過多年實踐探索,2022年,浙江中煙構建起基于近紅外光譜技術的煙葉品質表征數字化模型。其中,涉及四大類共計20余項品質指標,利用風格定量表征、相似度定量評價等技術創新模塊配方設計,大幅提高了煙葉配方模塊設計效能。

技術前移,實踐新模式

配方數字化應用前移,首先要將模型遷移至打葉復烤一線。截至目前,浙江中煙已經將自主研發的煙葉品質表征數字化模型“移植”到了委托加工的8家復烤廠,并在4家復烤廠實現了數字化配方前移設計探索,累計將50余個煙葉模塊配方應用到了復烤一線。

為確保一線數據真實可靠,浙江中煙聯合復烤廠先后制定近紅外模型維護管理規范、煙葉取樣及近紅外檢測技術要求等管理規程,實行嚴格的過程規范管理,并共同構建煙葉質量多維度數字化表征檢測合作平臺,組建模塊配方數字化轉型的數據庫。

浙江中煙表示,下一步將聚焦煙葉原料高質高效利用,加強技術共享、平臺共建,持續深化配方技術升級和原料加工研究,努力為行業培育新質生產力貢獻更多“浙江智慧”。

2025中國雪茄(四川)博覽會暨第七屆“中國雪茄之都”全球推介之旅