煙業(yè)智匯

零售戶在線

微薰

手機版

為解決人工點檢效率低、準確性不足及設備故障發(fā)現(xiàn)實時性不足等問題,目前,湖南中煙常德卷煙廠自主開發(fā)了一套基于“自診斷”算法模型的智能點檢系統(tǒng)。實現(xiàn)了點檢全程實時模擬及設備狀態(tài)的自診斷功能。完成了由人工點檢向設備自我智能化驗證的迭代升級。

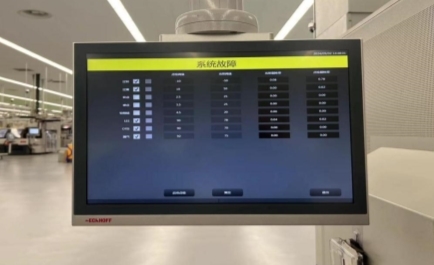

圖為常德卷煙廠卷煙設備智能點檢系統(tǒng)(石晶晶 攝)

設備智能點檢系統(tǒng)經(jīng)過4年的自主開發(fā),2022年開始部署在工廠生產(chǎn)線上,并于2023年推廣至最新一代國產(chǎn)高速卷包設備上。智能點檢系統(tǒng)一經(jīng)上線,大幅降低了煙接頭監(jiān)測點檢產(chǎn)生的消耗,每次可節(jié)約10支煙,并實現(xiàn)了對生產(chǎn)過程的全覆蓋監(jiān)測。剔除閥(Y7、Y8)剔除驗證功能通過精確的狀態(tài)監(jiān)測,確保了廢品的有效剔除,并及時推送了剔除閥失效預警,降低了產(chǎn)品質(zhì)量缺陷率。同時,在蜘蛛手傳煙監(jiān)測中,通過安裝傳感器和分析特征數(shù)據(jù),實現(xiàn)了對傳煙故障的精準定位,大大縮短了維修時間。單支煙數(shù)據(jù)分析功能則為設備廢品量提供了歷史數(shù)據(jù)支持,有助于優(yōu)化設備工況,減少廢品率。設備點檢效率同比提升137.8%,單臺設備取得年化經(jīng)濟效益約70萬元。

操作工監(jiān)控智能點檢系統(tǒng)。 石晶晶攝

“未來,我們將進一步夯實數(shù)據(jù)基礎,重點解決如何基于數(shù)據(jù)描述單支煙和單包煙的關鍵特征。繼續(xù)綜合設備設計制造和操作維護經(jīng)驗,挖掘生產(chǎn)優(yōu)質(zhì)煙支的關鍵因素,并將這些因素轉(zhuǎn)化為可度量的數(shù)據(jù)。通過構(gòu)建更為精準的機理模型和仿真模型,實現(xiàn)設備的自決策和自執(zhí)行,并探索局部仿真調(diào)試。”制研項目組組長袁建華說。

隨著智能點檢系統(tǒng)的深入應用,工廠的生產(chǎn)線變得更加高效和智能化。未來,常德卷煙廠將繼續(xù)探究智能化功能和智能標準,致力于打造具有完全自主知識產(chǎn)權(quán)的卷包智能產(chǎn)線,持續(xù)推進企業(yè)的智能化數(shù)字化轉(zhuǎn)型,為工廠發(fā)展注入新的活力。

2025中國雪茄(四川)博覽會暨第七屆“中國雪茄之都”全球推介之旅