煙業智匯

零售戶在線

微薰

手機版

近日,廣西中煙柳州卷煙廠自主研發的智能巡檢機器人系統在制絲車間落地應用,標志著工廠在智能制造與數字化轉型中邁出關鍵一步。據了解,該系統憑借多傳感器融合、視覺識別分析等核心技術,成功攻克10余項技術難題,累計申請專利、軟件著作5項,其中《一種用于巡檢機器人的伸縮臂》《基于深度學習的制絲車間智能巡檢系統機器人智能巡檢軟件》等2項技術已獲國家知識產權局授權,為行業智能化巡檢提供了“柳煙方案”。

截至目前,智能巡檢機器人系統已累計運行超2350小時,完成巡檢任務3700余次,識別并處理異常事件250余起,為工廠創造經濟效益逾100萬元。

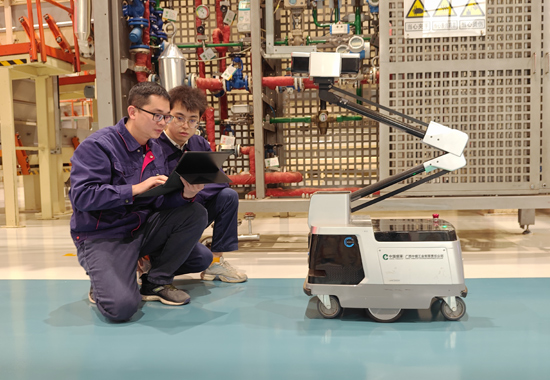

技術人員正在調試巡檢機器人。廣西中煙供圖

核心:突破技術瓶頸

智能巡檢機器人項目由該廠賀朋濤勞模創新工作室牽頭,聯合電氣、機械、軟件三大技術團隊協同攻關。項目團隊以“解決痛點、創造價值”為目標,聚焦制絲車間復雜環境下的巡檢需求,從路徑規劃、視覺識別到系統集成展開全方位突破。

“傳統巡檢依賴人工,效率低、精度差,尤其在強光、粉塵環境下,漏檢誤報頻發。”項目組長劉大衛介紹。針對這一難題,團隊自主研發了自適應伸縮臂,可根據車間點位高度動態調整檢測角度,配合智能遮光組件,有效過濾強光干擾,將圖像采集精度提升至99.2%。此外,該廠通過構建制絲車間數字孿生模型,機器人可實時模擬巡檢路徑,預判設備故障,實現“虛擬調試、實體優化”的雙向聯動。

在技術攻堅過程中,項目團隊每周組織召開“頭腦風暴會”,從算法優化到機械設計,每個細節都要經過數十次驗證。為實現復雜場景的自動識別,團隊累計拍攝超200段視頻樣本開展模型訓練,涵蓋雜物識別、煙蟲統計、堵料斷料預警和工藝參數異常預警等場景。就在攻關初見曙光之際,團隊遭遇了視覺識別模型誤判率居高不下的瓶頸,給大家當頭一棒。為啃下這塊“硬骨頭”,項目組長劉大衛帶領成員輪值排班,人休機不休,連續奮戰72小時,從視頻流中提取樣本,重新標注了5000余張樣本圖片,不斷優化深度學習算法,最終將誤報率從8%降至0.5%以下。“那一刻,工作室里爆發的歡呼聲,至今難忘。”劉大衛感慨。

關鍵:提升生產效能

“智能巡檢機器人系統以‘動態巡測、智能分析、實時管控’為核心,覆蓋制絲車間開包、回潮和加料等三大關鍵工序,實現了設備狀態、工藝參數和物料輸送的全方位監控。”賀朋濤勞模創新工作室領銜人賀朋濤介紹。

在開包工序,機器人通過高精度視覺識別技術,可實時檢測煙垛表面的異物。一旦發現紙皮碎片、塑料薄膜等雜質,系統立即觸發聲光報警,并將異常信息推送至操作人員手機及MES系統,確保雜物在10秒內被剔除,避免發生工藝質量問題。據統計,該功能上線后,煙垛雜質漏檢率下降了92%,人力成本減少了30%,大大提高了生產效率,降低了人力成本。

針對設備運行隱患,機器人搭載了超聲波傳感器和紅外熱成像儀,可自主識別設備軸承過熱、皮帶偏移等異常狀態。2024年12月,系統提前預警加料工序電機溫度異常,成功避免了一次因設備故障導致的整線停產事件發生。“我記得當時生產任務比較重,導致電機長時間運行,從而引起了溫度過高,加上該電機的位置比較高,又比較隱蔽,不容易檢查發現,多虧了智能巡檢機器人的提前預警,為我們留足了處理時間。”加料工序操作工向前回憶起當時的情況至今還心有余悸。

更值得一提的是,該系統還支持多模式巡檢,在日常工作中采用自主巡檢模式,按預設路線完成全車間覆蓋,遇突發狀況則可以切換至遙控模式,由中控室遠程指揮機器人定點排查,實現“人機聯動、精準排障”。

巡檢機器人在監測設備健康狀況。廣西中煙供圖

傳承:培育專業人才

智能巡檢機器人項目的成功,離不開一支技術過硬、敢于創新的團隊。賀朋濤勞模創新工作室以“實戰練兵、梯隊培養”為抓手,為青年員工搭建成長平臺。

“安裝遮光組件時,要確保卡槽與支架完全貼合,避免漏光。”在工作室實訓道場,技術骨干趙曉雷正為8名新員工演示設備調試技巧。工作室推行“導師帶徒”機制,通過“理論授課+實操演練+項目實戰”的三段式培養,讓青年員工快速掌握巡檢機器人運維、模型優化等核心技能。2024年以來,團隊已培養出3名工程師和3名中級大數據建模師,為工廠儲備了一批智能制造領域的中堅力量。

此外,項目團隊還積極參與行業內外技術交流,受邀參加了首屆中國煙草科學數據大會,不斷推動科技成果轉化。團隊開發的基于深度學習的制絲車間智能巡檢系統機器人智能巡檢軟件等技術在煙草行業推廣,吸引多家同行企業考察交流,助力實現巡檢智能化升級。

“智能化沒有終點,下一步我們將探索人工智能大模型與巡檢機器人深度融合技術,開發自適應學習機器人,讓系統更智能、更柔性。”劉大衛說。

2025中國雪茄(四川)博覽會暨第七屆“中國雪茄之都”全球推介之旅